化学製品やエネルギー、素材など、私たちの生活は様々な工業製品に支えられていますが、これらの製品の製造を陰ながら支えているのが「化学工学」です。

本記事では、「単位操作」や「プロセス設計」をはじめとする化学工学の基本的な要素を、なるべく網羅した形で解説します。

化学工学の概要

化学工学は、化学的なプロセスを産業規模で効率的に実施するための工学分野です。

主な目的は、原材料を有用な製品に変換するプロセスを設計、開発、最適化することです。

あらゆる産業のベースとなる

"化学"工学という名称であることから、化学業界でしか扱わないとも思われがちです。

当初は石油精製など化学・石油化学の分野から発展した学問です。

現在では、あらゆる産業で化学工学の知識がベースとなり設計されています。

例えば、魚類の養殖場では水温調整のために熱交換器が使われています。

配管で水を流す、温度を調節する、廃熱を活用するといった操作は全て化学工学をベースに考えられます。

キーワードは「単位操作」

化学工学を理解する上で重要なキーワードが「単位操作」です。

単位操作とは、例えば蒸留や濾過、抽出など化学プロセスを構成する基本的な操作単位を指します。

プラント設計は、これら単位操作に関連した機器を適切に配置し、配管で繋げることが基本です。

反応工程・前工程・後工程

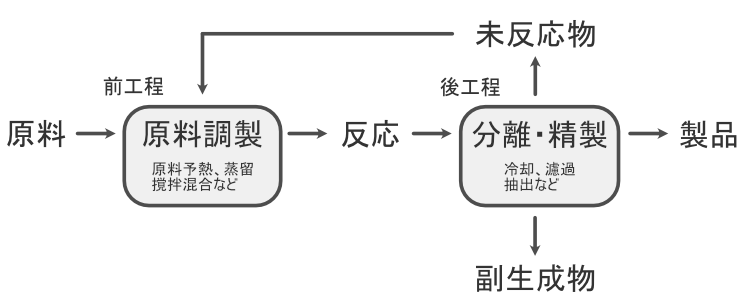

化学プロセスを単純なモデルに置き換えると、反応工程を基準として前工程と後工程を考えられます。

前工程では「原料の調製(準備)」を、後工程では「分離・精製」を主に行います。

実施する反応を考慮して、前後工程に適切な単位操作を選択し、適切な順序で割り当てます。

化学工学の主な要素

単位操作の他にも、化学工学の主な要素として以下が挙げられます。

- 反応工学:化学反応の設計と制御

- プロセス設計:全体の製造プロセスの設計

- 物質収支とエネルギー収支:成分や熱の流れの理解

- 制御工学:プロセスの自動化と運転条件の制御

- プロセス運転:運転や品質の管理、安全設計

物性の情報が必要

物質の物性に関する情報は、プロセス設計や装置の選定に不可欠です。

正確な物性データに基づいて計算を行うことで、安全で効率的なプロセスが実現します。

例えば以下のような物性があります。

- 温度変化が関わる場合:沸点、融点、潜熱、比熱、熱伝導度、蒸気圧

- 流体の流れが関わる場合:密度、粘度

- 複数の状態が関わる場合:平衡定数、溶解度、拡散係数

具体的な数値は、例えば化学工学便覧のような書籍に載っています。

-

-

改訂七版 化学工学便覧

www.amazon.co.jp

書籍にも載っていない化合物の物性では、物性定数推算法のような書籍から計算して求めます。

-

-

復刊 物性定数推算法

www.amazon.co.jp

化学反応と反応装置

化学工学では、反応を工業的に行うための設計を行います。

反応設計

化学反応を適切に設計するには、反応速度や平衡、触媒などの化学の基礎知識が求められます。

例えば、逆反応が起こる場合は生成物を順次取り除く仕組みを、触媒を用いる場合は十分に接触できる反応装置を考えなければなりません。

数ある選択肢の中から、コストや安全性、品質の面から反応経路も含めて検討します。

反応装置設計

工業的な要素として、反応装置の選択が必要です。

大きくはバッチ反応として一定の塊ごとに分けて反応するのか、連続反応として連続的に供給しながら反応するのかに分かれます。

- 回分反応器(BR):槽内に反応物を一度に仕込んで反応させ、反応後に生成物を取り出す

- 連続槽型反応器(CSTR):槽内で反応させながら原料供給と生成物抜き出しを連続的に行う

- 管型反応器(PFR):管内へ連続的に原料を供給しながら反応させて管出口より生成物を取り出す

更に、液体だけでなく粉体やガスも入れる場合には分散性を考慮したり、加熱冷却がある場合は伝熱面を考慮したりと反応によって装置の構造は多種多様です。

単位操作:流体操作

単位操作のうち、まずは流体操作を紹介します。

流体力学が軸の知識となります。

流動

流動は、流体(液体や気体)の流れを制御・利用する操作です。

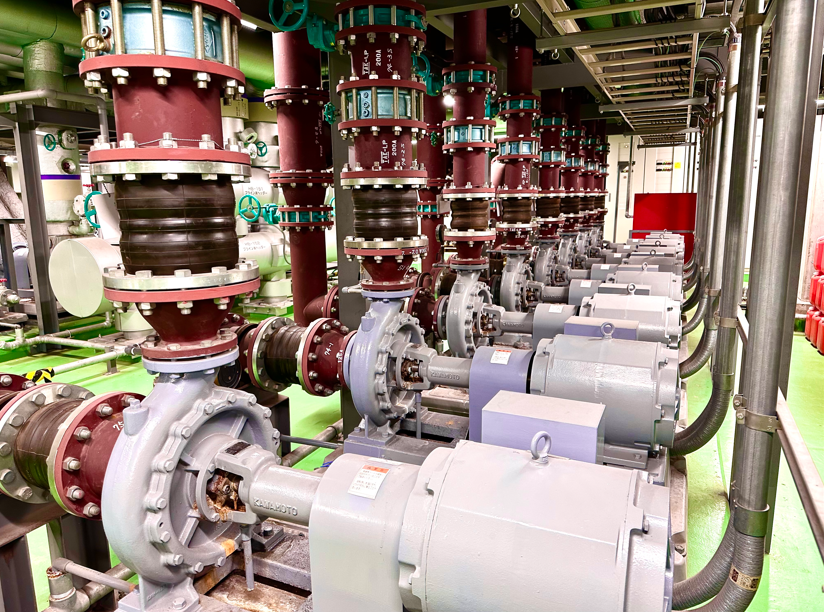

プラントでは液体や気体といった流体を扱うことが多く、移送にはポンプやブロワが動力となり配管を通して送ります。

例えば配管設計においては、目的の流量や圧力に対して配管径を決める、ポンプを選定するといった場面で活用します。

単位ユニット同士をつなぐ役割があり、配管内の流れやポンプの選定など、適切な流動設計はプロセス全体の効率に影響します。

配管だけでなく、熱交換器や充填塔、濾過器など単位操作で使用する個別の機器に関する流れも考えます。

装置構造の複雑さが流れの妨げ(圧力損失)に繋がり、プロセス全体のエネルギーロスに繋がります。

他にも蒸留塔や濾過器は、流れの状態が悪いと蒸留性能や濾過性能に直接影響します。

撹拌

タンクの中で液体をかき混ぜることを「撹拌(かくはん)」と言います。

実際の撹拌のイメージは動画で確認ください。

撹拌操作は流動の発展系と考えることもでき、あらゆる処理ができる汎用性があります。

- 混合:複数の液体や固体を混ぜ合わせる

- 分散:液体中に固体や気体、二層液体を分散させる

- 物質移動:ある相から別の相へ物質移動させる

- 反応:化学反応を行う

- 加熱冷却:タンク内の液体の温度を変化させる

つまり、適切な撹拌槽の設計や撹拌翼の選択は、あらゆるプロセスの成果に直結します。

撹拌操作は容器内で循環する流動形式であり、更に操作の目的が異なることから、配管の時とは異なる計算式が用いられます。

例えば、計算により槽形状や槽内構造、流体の流れ方、必要な動力などを考えます。

ただし基本は流動ですので、レイノルズ数や粘度のような基本的な流体の特徴を考慮することには変わりません。

単位操作:熱操作

次は熱が大きく関わる単位操作を紹介します。

熱力学が軸の知識となります。

伝熱

物体間や流体間で熱エネルギーを移動させる操作を「伝熱」と言います。

化学プロセスでは、反応に必要な熱を与えたり、逆に反応熱を除去したりするために、伝熱の知識が欠かせません。

また加熱した流体の残熱は無駄にせず別の流体の加熱に用いることで省エネにもつなげます。

産業規模の伝熱では、主に熱交換器が使用されます。

熱交換器は2種類の流体が混ざり合うことなく効率的に高温流体から低温流体へ熱を伝えます。

伝熱計算により、目的の加熱冷却に応じて熱交換器や冷熱媒体の種類を選びます。

また反対に、与える熱を無駄なく使うため、断熱の面からも伝熱計算は利用されます。

蒸留

蒸留は沸点の違いから物質を分ける操作です。

特に石油系プラントにおいて蒸留技術が発展してきました。

工業的には蒸留塔と呼ばれる大きなもので数十メートルにも上る高さの塔が用いられます。

この蒸留塔1本で、実験室で行うような蒸留を何十回も行った精製効果が得られます。

化学工学計算においては、蒸留前の流体の組成や沸点、欲しい成分などから、必要となる蒸留塔のサイズや内部構造、蒸留方式などを計算します。

蒸発

蒸発は、不揮発性物質を含む溶液から揮発性溶媒を蒸発により取り除く操作です。

濃縮の手段として使用されます。

身近な例として、海水を加熱して食塩を得る方法が蒸発です。

例えば化学製品の濃縮プロセスでは溶媒を蒸発させて取り除く操作が考えられます。

蒸発操作が進むにつれて不揮発性物質の濃度が増加することにより、沸点上昇が起きることを考慮して設計しなければなりません。

単位操作:物質移動

流体や熱の移動だけでなく、物質(成分)の移動を伴う操作もあります。

物質移動とは、ある相から別の相へ特定成分だけ取り出したり、加えたりする操作です。

抽出

抽出は、特定の成分を液体へ選択的に分離する操作です。

液体から成分を取り出す場合は液液抽出、固体の場合は固液抽出とも呼びます。

固液抽出は身近な例が多く、コーヒーや紅茶を入れる、出汁を取るなどの操作は、風味や香りなどの成分を抽出しています。

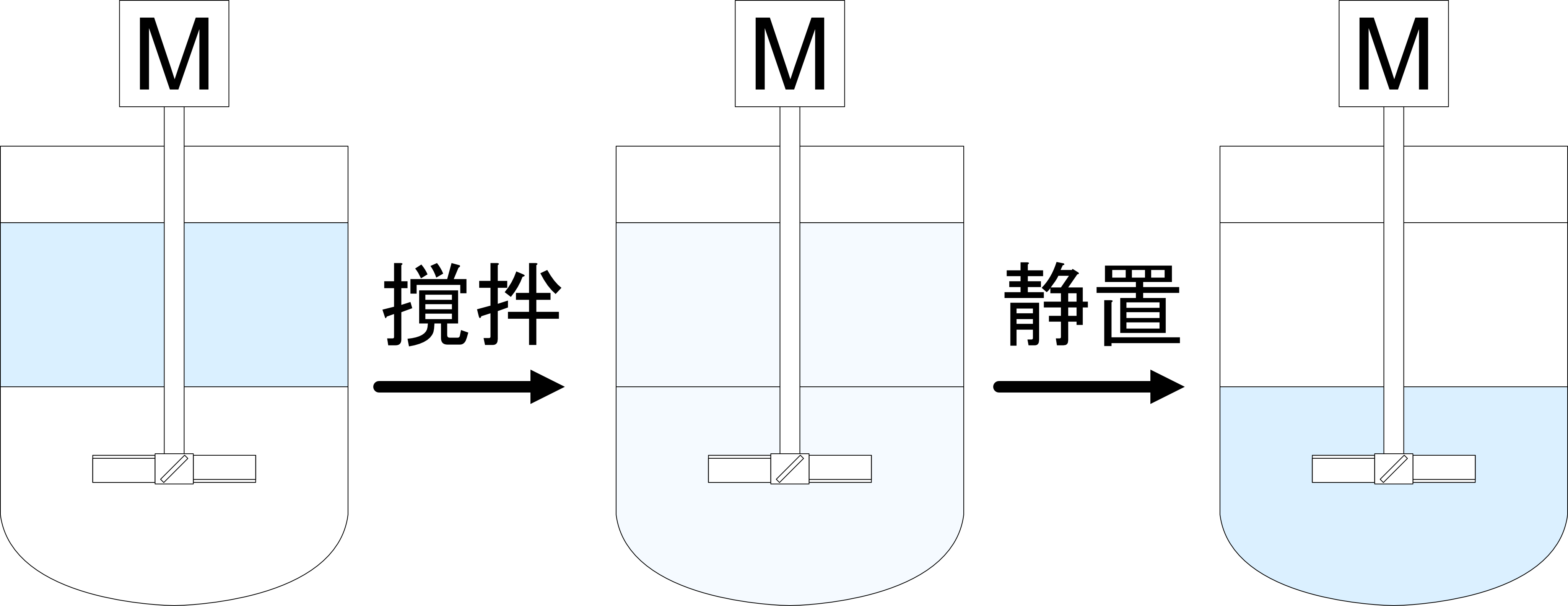

工業的に抽出は2段階に分かれています。

1段階目で撹拌により2層を強制接触させた後、2段階目で静置して2層に綺麗に分離します。

抽出したい成分や量から、抽出剤の量や撹拌時間、抽出回数などを計算します。

(上層から下層へ青色の成分が抽出されている)

ガス吸収

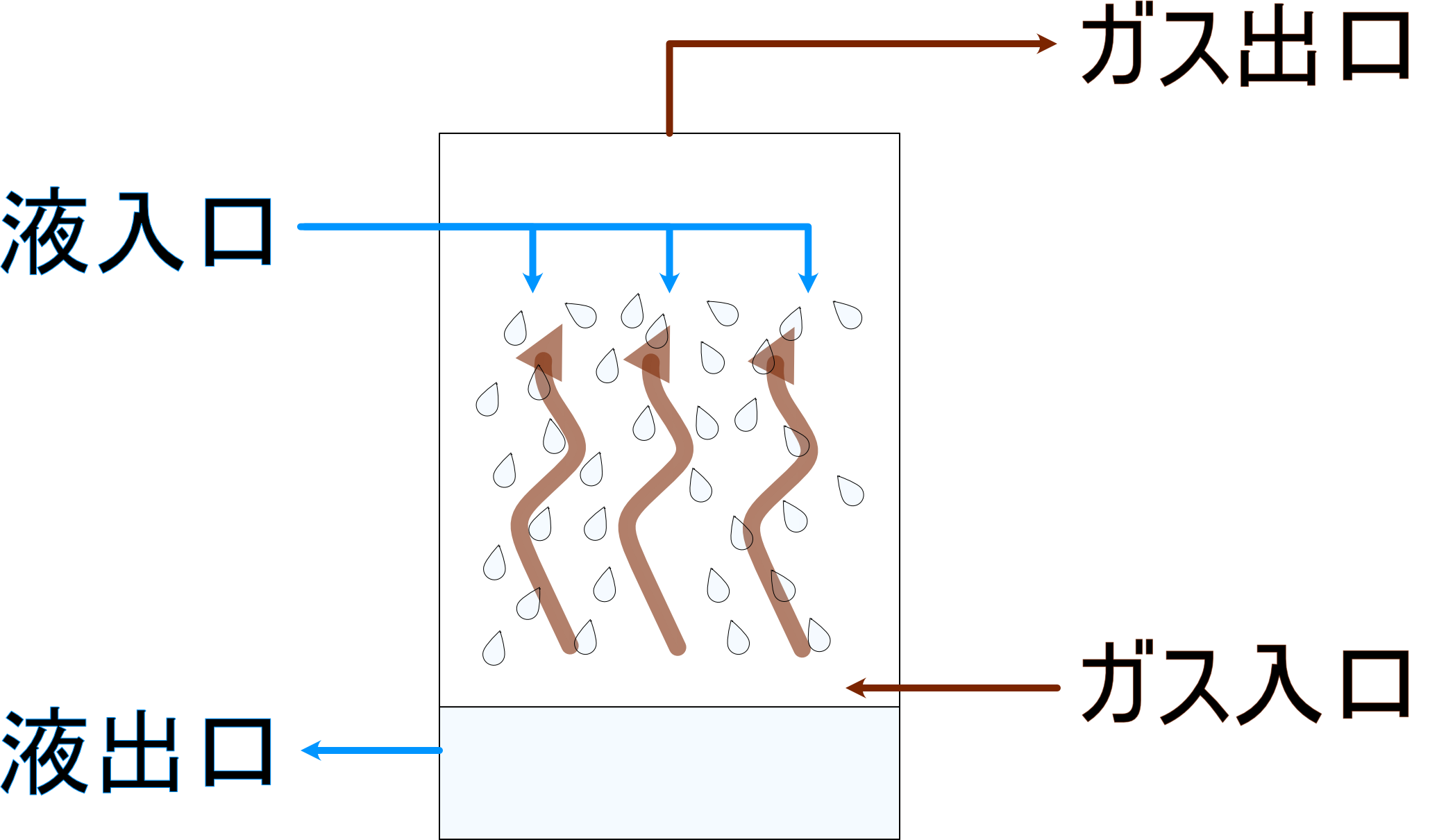

ガス吸収では、気体中の特定成分を液体(吸収液)に接触させて溶解・除去します。

工業的なガス吸収装置をイメージするため、例えば酸性ガスを吸収して無害化したガスを得るとします。

塔の下から上にガスを流し、上からアルカリ性溶液をシャワーすることで中和反応させながら上部から中和したガスを取り出します。

塔内には充填物と呼ばれる詰め物が入っており、気液の接触面積が増えるような工夫が施されています。

工場で発生する排ガスにはSOxやNOxをはじめとした有害成分が含まれていることが多々あります。

大気中へガスを放出するときに、ガス吸収装置で有害成分を吸収させて無害化してから放出するなど、環境対策としてガス吸収操作は重要な役割を果たします。

よく工場の煙突から白煙が出ているのを見かけますが、これは大気で冷却された排ガス(無害化済み)中の水蒸気が凝縮して白く見えるようになったものです。

吸着、イオン交換

特定の物質を固体表面に固定して分離する操作を「吸着」、イオンを含む溶液から特定のイオンを選択的に分離する操作を「イオン交換」と言います。

吸着剤には、活性白土や活性炭、ゼオライト、シリカゲルなど吸着表面積を大きくするために多孔質な固体材料が用いられます。

身近な例では、炭による消臭や浄水が有名な吸着処理です。

産業においては、排水処理や排ガス処理をはじめ、不純物の除去で主に利用されます。

調湿、乾燥

物質および周辺域における水分量を調整する操作を「調湿」、水分を除去する操作を「乾燥」と言います。

化学製品には水分と反応するものや、適切な湿度にしなければ成形・加工できない製品もあります。

代表的なものに、空気中の水分と反応して固まる瞬間接着剤が挙げられます。

プロセスに併せて適切な湿り状態にする操作が調湿・乾燥の役割です。

膜分離

特定の大きさや性質を持つ物質のみを通す膜を用いて、混合物を分離する操作を「膜分離」と言います。

分離の駆動力としては、圧力差や濃度差、電位差、温度差などが利用されます。

逆浸透膜(RO膜)による純水製造は代表的な膜分離操作の一つです。

特定の条件下でのみ有効な処理ではあるものの、他の単位操作に比べて加熱せず省エネルギーであることや溶剤を使用しないことが大きなメリットです。

単位操作:固体分離

これまでは気体や液体を分離する操作について主に取り扱いました。

ここでは固体の分離に関する単位操作を紹介します。

晶析

晶析は、溶液から固体結晶を析出させる操作です。

晶析の中でも、高純度化を目的とした操作は再結晶と呼ばれます。

溶液中の溶質の濃度が溶解度を超えた時、つまり過飽和の状態になることで微小な結晶の核が自発的に形成して、少しずつ結晶が成長していきます。

溶解度は主に温度と濃度によって決まることから、次のような様々な操作により調節されます。

- 冷却:溶液を冷却することで溶解度を下げ、過飽和状態を作る

- 蒸発:溶媒を蒸発させて溶質の濃度を高め、過飽和状態を作る

- 貧溶媒の添加:溶質に対する溶解度が低い溶媒(貧溶媒)を加えることで、溶解度を低下させ、過飽和状態を作る

- 加圧:圧力増加による融点の上昇を利用して、結晶を析出させる

- 反応:化学反応によって溶解度の低い生成物を生成することで、沈殿させる

結晶が析出する過程は、硝酸カリウムを再結晶する動画が参考になります。

濾過、圧搾

濾過や圧搾(あっさく)は、フィルターを用いて液体と固体を分離する操作です。

2種類の操作の違いとして、濾過は常圧に近い圧力でフィルターに通すイメージ、圧搾は圧力をかけて絞るイメージです。

圧搾することで濾過よりも強い固液分離が可能になります。

濾材には砂や紙、布、金属など様々な材質のものが使用されます。

沈降分離、遠心分離、浮上分離

液中に懸濁した物質は、密度差により分離が可能です。

大きく浮上分離、沈降分離、遠心分離の3種類に分類されます。

液体より軽い場合は浮上分離で浮かせたところを上層から、重い場合は沈降分離で沈んだところを下層から取り出します。

遠心分離は、容器内を高速で回転させることで遠心力がはたらくことで固体を高効率に分離する操作です。

ここでは固体分離手法として紹介していますが、水と油のように2層に分かれる液体の場合も分離可能です。

排水設備における油水分離層は油滴の浮上分離と考えられます。

集塵

集塵は、気体中の微粒子を除去する操作です。

除去するのは粉体のような固体粒子だけでなく、オイルミストや溶接ヒュームのような微小液滴(ミスト)も対象です。

集塵技術には、サイクロン、バグフィルタ、静電集塵機、湿式洗浄塔などがあり、微粒子の特性や濃度、処理する気体の条件に応じて最適な方法が選択されます。

集塵対象となる粒子は人体や環境に悪影響を与えるものが多く、環境保護や作業環境の改善の観点から適切に設計しなければなりません。

集塵設備の有無でどのように環境が変化するのかを次の動画を参考にしてください。

単位操作:粉粒体操作

粉体や粒体は固体であるものの、サイズが小さいため液体に似た挙動を示します。

この固体と液体の両方の流動特性を合わせ持つことから、粉粒体特有の操作が必要になります。

また粉塵爆発の恐れもあり、取り扱いに注意しなければなりません。

造粒

固体状物質を目的のサイズの粒状物にします。

サイズや形状によって、顆粒、丸剤、ペレット、ビーズなど様々な呼び名があります。

例えば、加熱溶融させた固体をノズルで吐出しながら小さく切ることで、冷えた時に粒状物として得られます。

最終製品工程においては、目的の機能を持たせるサイズにバラツキなく調節する必要があります。

中間工程で造粒する場合、小さくすることで溶解しやすくしたり、計量精度を上げたりできます。

粉砕

粉砕は、固体物質を機械的エネルギーを用いてより小さな粒子に分解する操作です。

物質の表面積が増加し、化学反応の速度向上や溶解性の向上が期待できます。

主な粉砕の機構としては、衝撃、摩擦、せん断の3種類が挙げられます。

分級

粉体や粒子をその大きさ、密度、形状などの物理的特性に基づいて分けます。

- ふるい分け:物理的な網目を用いて粒子をサイズ別に分ける

- 遠心分級:遠心力を利用して粒子を分ける

- 空気分級:気流中で粒子を浮遊させて沈降速度の差を利用する

- 沈降分級:液体中での沈降速度の差を利用する

分級により特定の粒度範囲の粉体を得たり、不純物を除去したりします。

混合

混合は、異なる種類や性質の粉粒体を均一に混ぜ合わせる操作です。

製品の均質化や反応の促進に寄与します。

流体で用いる撹拌操作だけでなく、容器ごと回す場合もあります。

搬送

粉粒体は液体とは異なりポンプで送れません。

その代わり、流体輸送やコンベアを用いて搬送します。

- 流体輸送:空気や窒素の流れに乗せて搬送する

- コンベア:ベルトやスクリューなどの機構を用いて機械的に搬送する

流体輸送の場合はサイクロンのような集塵設備と組み合わせて回収します。

空気輸送のイメージは次の動画を参考にしてください。

プロセス設計と運用管理

他にも化学工学では単位操作に関連する様々な内容を学びます。

スケールアップ

新たな反応や製造方法を導入する際には実験室レベルの小さなスケールから試作します。

その成果を工業スケールで再現できるようにするのは、熱の伝わり方や撹拌しやすさなどが大きく違うため容易ではありません。

単純化するために1片が10 cm(0.1 m)の立方体を考えます。

形は同じまま1片の長さ大きくすると、面積は2乗で大きくなり、体積は3乗で大きくなります。

| 1片の長さ | 面積 | 体積 |

|---|---|---|

| L | L2 | L3 |

| 1 m | 1 m2 | 1 m3 |

| 5 m | 25 m2 | 125 m3 |

| 10 m | 100 m2 | 1,000 m3 |

そのためスケールアップする際には、伝熱面積や流動特性(レイノルズ数)など何を変わらないようにしてスケールアップするのかを考慮しなければなりません。

容器に入った水を加熱する工程をスケールアップする時、容器サイズが大きくなると、加熱したい体積は3乗で増加するのに対して加熱できる表面積は2乗でしか増やせません。

物質収支とエネルギー収支

各操作では反応や分離が順次行われていくことから、質量保存の法則やエネルギー保存の法則に則り、各プロセスで投入したエネルギーが何に使われ、物質がどこに移動しているかを把握する必要があります。

そのためプロセス設計の際には、各成分の流れを表した物質収支と、熱の流れを表したエネルギー収支を計算します。

マテリアルバランスやヒートバランスとも呼ばれます。

この収支を正しく推定することで、適した装置のサイズや機構が選定できます。

プロセス設計

原料から製品まで、単位操作を組み合わせ、安全かつ効率的な生産プロセスを設計することを「プロセス設計」と言います。

物質収支やエネルギー収支を考慮しながらコストと性能が最適となる条件が求められます。

化学工学の中核をなす分野であり、高度な知識と経験が求められます。

プロセス制御

プロセスを安定的に稼働させ、品質の安定した製品を生産するために、温度、圧力、流量などを適切に制御することを「プロセス制御」と言います。

温度計、圧力計、流量計などのセンサーのデータ(入力)を受け取り、その値を基にコントロールバルブ、ポンプ回転速度などのアクチュエータ動作(出力)を調節します。

主にはPID制御やON/OFF制御と呼ばれる制御方式が採用されます。

どれくらいの応答速度で制御するのか?誤差はどの程度まで許容されるのか?を考慮したうえで適切な制御パラメータを設定します。

まとめ

最後に今回取り上げた単位操作をまとめて紹介します。

実は、ここで挙げた単位操作以外にも乳化・混錬など様々な操作があります。

プロセス全体を見ながら、まずは目的の単位操作を理解するところから始めてみてください。

参考資料

・化学工学便覧

便覧の名にふさわしく、化学工学の基礎から応用まで幅広く解説されています。

勉強を進めるにあたり是非とも持っておきたい書籍です。

-

-

改訂七版 化学工学便覧

www.amazon.co.jp

オススメ書籍

・反応工学

反応工学や触媒化学を学ぼうと思ったらこの書籍です。

これを読めば基礎は十分身に付きます。

そして何より例題や演習問題、解答解説が十分に盛り込まれている点もオススメできる理由です。

-

-

反応工学

www.amazon.co.jp

・化学工学ー解説と演習ー

化学工学を勉強したい!と思ったら真っ先にオススメしたい書籍です。

他の汎用化学工学書籍には無い「撹拌動力計算」や「撹拌伝熱計算」も記載されています。

-

-

化学工学―解説と演習ー

www.amazon.co.jp

・化学プラント配管設計の基本

伝熱の種類、熱伝導の計算、熱交換器の種類について記載されています。

その他、化学工学の基本事項が解説された後、それらを踏まえて化学プラントにおける配管設計の基礎から詳細に解説される書籍です。

この1冊で配管設計を一通り勉強できます。

-

-

化学プラント配管設計の基本―配管技術者への道しるべ

www.amazon.co.jp