「生産性を3倍に跳ね上げる」

そんな夢のような話が、日本の化学工場で2000年に実現されていたことをご存知でしょうか?それが、ダイセル網干工場で生まれた「ダイセル式生産革新(ダイセル式)」です。

現代に起きているプロセス業界の課題に対し、早い段階で取り組み、業界のお手本となりました。今なお進化を続けるダイセル式について、歴史や手法、そして現在の取り組み事情まで体系的に解説します。

公開情報を参考に記載しておりますので、実際の内容と異なる可能性があります。

それでも十分参考になりますので活用ください!

概要

まずは、ダイセル式の全体像と、それが生まれた背景について解説します。

ダイセルとは?

ダイセル(株式会社ダイセル)は、セルロース製品、有機合成品、合成樹脂、火工品(インフレータ)といった幅広い製品を展開する大手化学メーカーです。

設立は1919年(大正8年)であり、設立から100年を超える企業です。国内のセルロイドメーカー8社が合併して誕生した「大日本セルロイド株式会社」がその前身です。

-

-

株式会社ダイセル

www.daicel.com

ダイセル式生産革新が生まれたきっかけ

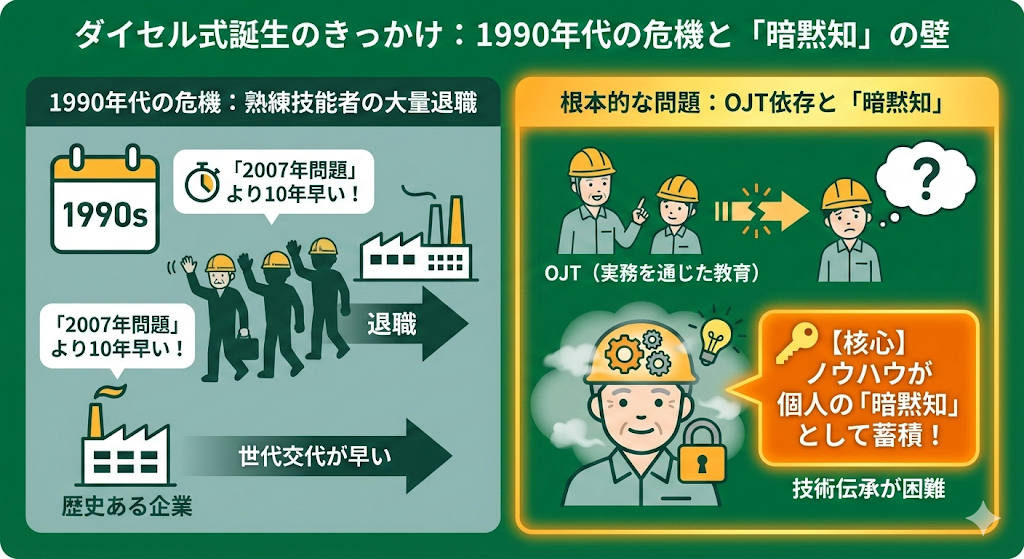

ダイセル式が生まれるきっかけとなったのは、1990年代に起きた「熟練技能者の大量退職」という危機でした。団塊世代が大量引退する「2007年問題」よりも10年ほど早いことがポイントです。歴史のある企業のため、世代交代の波が他社より早く訪れました。

「退職する前に技術を教えておけばいい」と思うかもしれませんが、現実はそう簡単ではありません。 長年、OJT(実務を通じた教育)に頼ってきた結果、プラント運転のノウハウはベテランオペレーター個人の頭の中に「暗黙知」として蓄積されていました。

人手不足や働き方改革を背景とした、現代の製造業にも共通の問題があります。「なんとなくの感覚」や「経験則」で行われていた高度な判断を、若手に言葉で伝えることが極めて困難な状況に陥っています。

革新のテーマ:人を中心とした仕組みづくり

この危機を乗り越えるため、ダイセルの主力工場である網干(あぼし)工場がモデル工場として選ばれました。

ダイセル式が目指した真の目的は、単なるコスト削減や業務改善ではありません。 「知識を出し合う風土・仕組み・人づくり」こそが本質的なテーマでした。具体的なポイントは以下の3点です。

- 「縦割り」から「横の繋がり」へ:従来の製品別の縦割り組織から、工場機能に即した統合

- 「楽になる」を動機づけに:人の作業負担を減らすことを軸に進める

- 盤石な生産基盤の構築:生産プロセスの革新による、比較的低いリスクで確実な収益改善

ダイセル式は、ベテランの技をシステムに置き換えるだけでなく、人が本来やるべき「知的で創造的な業務」に集中できる環境を作った点に大きな価値があります。

トヨタ生産方式とは違うのか?

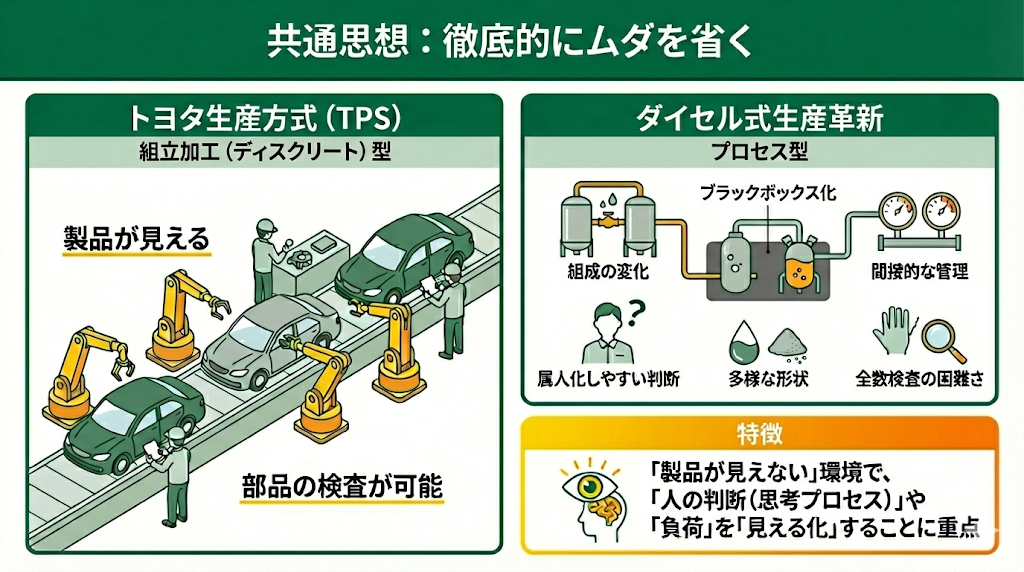

製造業における改善手法の代名詞といえば「トヨタ生産方式(TPS)」です。 ダイセル式も、トヨタ生産方式も「徹底的にムダを省く」思想が共通しています。

しかし、トヨタ生産方式は「組立加工(ディスクリート)型」を前提に体系化されたものです。対してダイセル式は、化学プラントなどの「プロセス型」産業から生まれたという決定的な違いがあります。次のような特徴があります。

- 組成の変化:化学反応や物理操作が加わり、工程の中で物質の性質そのものが変化する

- ブラックボックス化:塔や槽、配管のような外から中の様子を設備が使われる

- 間接的な管理:内容物は流量や温度、圧力などで間接的に管理される

- 属人化しやすい判断:プロセスの状況を推定しての管理であるため、オペレーター個人の技量や経験によって理解や判断が異なりやすい

- 多様な形状:液体、気体、粉体、またはその複合体など扱いが多岐に渡る

- 全数検査の困難さ:流体であるため、部品のように一個一個を手に取って検査することが難しい

製品が見えない環境から、属人化しやすい特徴があります。ダイセル式では、見えないプロセスの中身を推測するために行われている「人の判断(思考プロセス)」や「負荷」を見える化することに重点を置いています。

かつては「プロセス産業=液体・気体」というイメージでしたが、現代の化学メーカーは様変わりしています。 高機能フィルムやシートのような固体の機能性化学品が非常に増えています。これらは「ディスクリート・ケミカル」とも呼ぶべき領域で、プロセス産業でありながら組立加工的な要素を強く持っています。

実際、ダイセル社内でも、インフレータを製造する播磨工場のような組立加工型の拠点では、ダイセル式だけでなくトヨタ生産方式も導入し、両者を使い分けています。

教育内容は、TPS(トヨタ生産方式)をベースとした標準作業教育の他、IE(Industrial Engineering:生産工学)、品質統計、問題解決手法、設備保全など、モノづくりに必要な知識と技能を、座学だけでなく実践や体験を通じて身に付けます。

※DSS:ダイセル・セイフティ・システムズ

播磨工場共育センター紹介ページ

「プロセス型だから」「組立型だから」と手法を分断して考える必要はありません。素材の生成(プロセス型)から最終製品への整形(ディスクリート型)まで、工程の特性に合わせて使い分けられる柔軟性が求められます。

得られた効果

生産革新により得られた効果を、にて発表しています。活動前と比較して圧倒的な効果が出ています。

| 内容 | 効果 |

|---|---|

| 総原価 | 20%減 |

| 作業負荷件数 | 90%減 |

| 一人当たりの監視範囲 | 3倍 |

| アラーム数 | 90%減 |

| スタートアップ期間 | 半減以下 |

| 品種切り替え時間 | 半減以下 |

| 品種切り替え負荷 | 90%減 |

| 制御装置数 | 80%減 |

| ノウハウの標準化 | 800ケース/工場 |

| ソフトの簡素化 | 40アイコン化/工場 |

注目したいのは、原価や人員数のような見かけの効果ではなく、人の負荷という面で効果が出ていることです。革新に伴う人へのしわ寄せが起こりづらいため、こうした効果は改革の継続に繋がりやすくなります。

革新プロセス

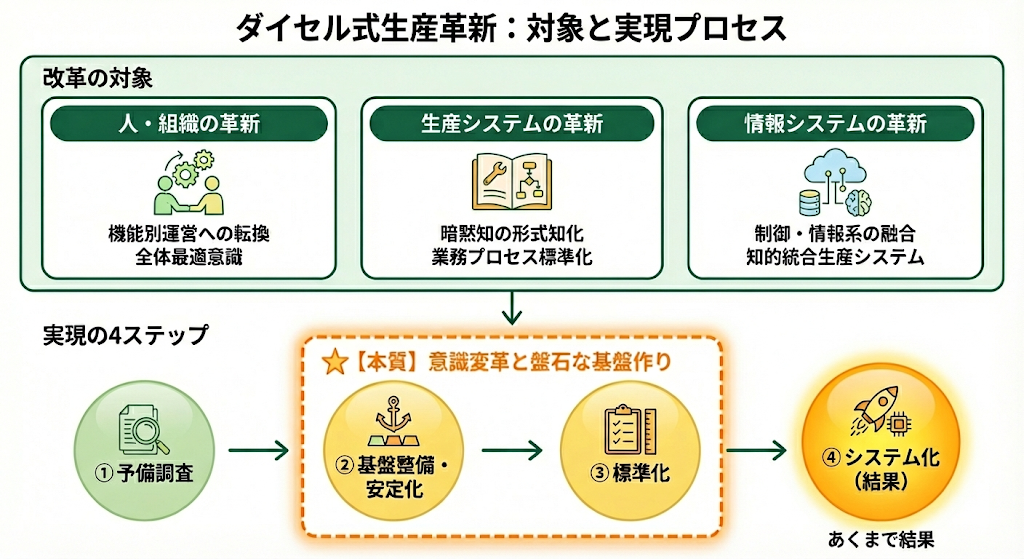

ダイセル式における改革の対象は、大きく分けて以下の3つです。

- 人・組織の革新: 機能別運営への転換や、全体最適を目指す意識改革

- 生産システムの革新: 暗黙知の形式知化や、業務プロセスの標準化

- 情報システムの革新: 制御系と情報系の融合、知的統合生産システムの構築

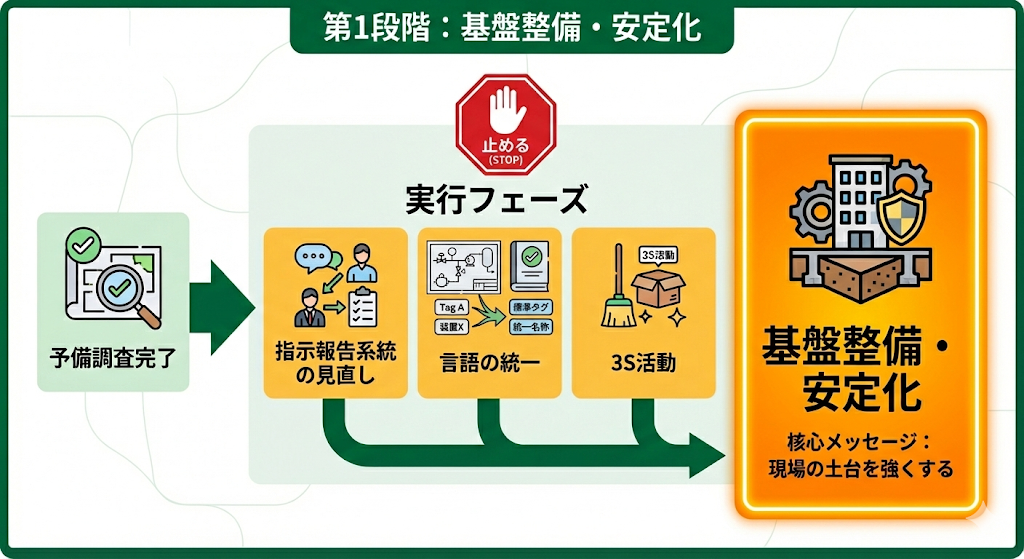

更に、これらを実現するために踏むべき手順が、「予備調査」「基盤整備・安定化」「標準化」「システム化」の4つのステップです。最終段階の「システム化」はあくまで結果であり、そこに至る過程で人の意識を変え、盤石な基盤を作ることこそが本質です。

以降で各ステップを詳細に解説します。

第0段階:予備調査

まずは、業務分担や意思決定プロセスに潜む「ムダ・ロス」を徹底的に洗い出す「予備調査」から始まります。各部門で異なる標準を、全社統一された「共通のモノサシ」で評価できるようにします。

予備調査のために「オペレータ負荷解析」「ピーク作業負荷解析」「業務総点検」「コスト構造解析」を行います。その結果を使ってマスタープランを作成します。

オペレータ負荷解析

オペレータ負荷解析では、定常作業を数値化して解析します。アラームの発報回数、画面のタッチ回数、監視する設備や計器の数などが指標となります。

重要なのは「プロセスや設備の不具合を人がカバーしていないか?」という視点です。人がカバーしている場合、作業者のバラツキがプロセスおよび設備のバラツキに直結します。このバラツキを放置してシステム化しても、不安定なプロセスを自動化するだけになります。

プラントの運転業務は性質の異なる2つの作業があるため、解析のアプローチも分けます。

| 区分 | 具体例 | 解析(見方)のポイント |

|---|---|---|

| フィールド業務 | バルブ操作、点検など | 人の業務負荷という視点から、ムダやロスを顕在化する |

| オペレーション作業 | 計器室(コントロールルーム)でのDCS監視操作など | 人の指示内容に加えて、センサー情報からプロセス状況を予測し、ムダやロスを顕在化する |

ピーク作業負荷解析

ピーク作業負荷解析では、定常時とは異なる「非定常作業」に焦点を当てます。プラント運転の開始(スタートアップ)や停止(シャットダウン)、品種切り替えといった作業が該当します。

非定常作業は、通常の運転と比べて頻度が低くなります。そのため、若手への定着が特に難しく、ベテランの勘や経験に頼りがちです。

消防庁によれば、非定常時にプラント事故が増加しているデータもあります。非定常作業を解析し、標準化することは安全確保の観点からも極めて重要です。

火災事故において、定常運転中では要因の差は認められないが、非定常運転中では人的要因が物的要因の2倍以上となっている。

消防庁 石油コンビナートにおける事故の分析結果

(中略)

漏えい事故において、定常運転中、非定常運転中とも、人的要因よりも物的要因が多い傾向にある。また、定常運転中の人的要因は低調に推移しているが、物的要因では増加が顕著である。非定常運転中では人的要因及び物的要因ともに増加している。

業務総点検

業務総点検では、役割分担や報連相(報告・連絡・相談)の経路にムダがないかを徹底的に調査します。製造現場だけでなく、間接部門も含めた業務フロー全体を見直します。

ダイセルでは、設備、生産、品質保証といった異なる部署が「合宿形式」で行うこともあります。これには「情報共有の壁を無くす」効果や「人間関係を構築する」効果があります。

分析には、「業務工程」「業務機能」「意思決定レベル」という3つの軸を用いたマトリクスが使われます。

- 業務工程: 受注、生産、出荷など、仕事の流れ

- 業務機能: 製造、技術開発、営業・販売、総務など、仕事の内容

- 意思決定レベル: オペレータ、リーダー、課長、工場長など、誰が判断するか

この粒度で業務を洗い出すと、例えば「報告するだけの資料」や「情報を右から左に流すだけのフロー」といったムダが可視化されます。ダイセルの調査では、業務情報の約半分がこうした単なる連絡事項だったという事例もあります。

コスト構造解析

コスト構造解析では、総原価や固定費の側面から、ムダやロスがどのような金額的損失につながっているかを解析します。

「トラブルが起きると修繕費がかかる」と考えがちですが、実際には見えにくいコストも複合的に発生しています。 例えば、不良品の廃棄コスト、リカバリーにかかる人件費、エネルギーロスなどです。

現代であれば、これに加えて「CO2排出量(エネルギーロス)」を指標に加えることで、カーボンニュートラルの視点からもムダを評価できます。インターナル・カーボンプライシングという、社内でCO2排出量に対するコスト設定をしている企業もあります。

-

-

インターナル・カーボンプライシングとは?

jp.mitsuichemicals.com

マスタープラン作成

「オペレータ負荷解析」「ピーク作業負荷解析」「業務総点検」「コスト構造解析」 ―― これら4つの解析を行うことで、今まで見過ごされていた潜在的なムダやロス見えるようになっているはずです。

この結果から、現状の姿と、あるべき姿(ビジョン)とのギャップを埋めるためのマスタープランを作成します。「何を、いつまでに、どう変えるか」という実行計画書を作成するイメージです。

ちなみに、ダイセル式生産革新を完遂し、企業の風土として定着させるためには、最低3年はかかると言われています。 この予備調査(第0段階)だけでも半年以上の時間をかけ、じっくりと現状と向き合うことが、後の「基盤整備」「標準化」「システム化」を成功させるための近道です。

第1段階:基盤整備・安定化

予備調査で問題点が見えたら、実行フェーズです。

第1段階のキーワードは「止める」です。徹底的にムダやロスを排除し、現場の土台を強くします。

具体的には、「指示報告系統の見直し」「言語の統一」「3S活動」を行います。

まずは余裕を作る

新しい革新活動を始めるには、現場に「余裕」がなければなりません。DXやSDGsなどの仕事を上乗せされて「ただでさえ忙しいのに……」と現場が疲弊してしまうのは、よくある失敗パターンです。

ダイセル式では、まず第1段階で徹底的に業務の負荷を下げ、余裕を作ることから始めます。 予備調査で明らかになったムダな作業を勇気を持って止めます。

改革後の維持を考え、ダイセルでは、設備・保守部門も含めたミドルマネジメント層(課長クラスなど)が中心となり進めました。目標もミドル層が決めます。

指示や報告の「形」を見直す

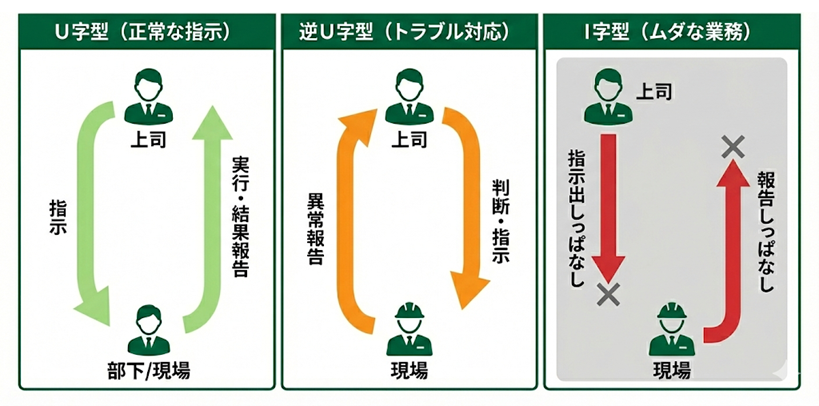

業務のムダを取り除くにあたり、特にターゲットとなるのが「報連相(報告・連絡・相談)」の形です。 ダイセルでは、業務フローをアルファベットの形に例えて分析し、「I字型」と呼ばれるフローを排除しました。

- U字型(正常な指示): 上司から部下へ指示し、実行結果が上司に戻る

- 逆U字型(トラブル対応): 現場が異常を発見して上司に報告し、上司が判断して指示を返す

- I字型(ムダな業務): 上司から現場へ指示が出しっぱなし、あるいは現場から上司へ報告しっぱなし

「I字型」の典型例は、何の問題解決もしない定例の連絡会議や、上司を安心させるためだけの報告書です。

情報のキャッチボールが成立しておらず、付加価値を生まないこうした業務を止めることで、時間を捻出します。

言語の統一

言語の統一とは、日本語・英語というわけではなく、社内呼称の共通化です。 具体的には、P&ID(配管計装図)などの図面の書き方や、装置・物質の呼び方を全社で統一します。

同じポンプでも、製造部と保全部で呼び名が違ったり、工場ごとにルールがバラバラだったりするケースが珍しくありません。使用言語を統一することはミスやロスを減らすだけでなく、部署や拠点の壁を超えて全員が対等に議論し、知識を出し合う風土の醸成につながります。

それまでは、同じポンプ一つとっても「倉庫西側のポンプ」や「P100番」など呼び名が異なり、認識のずれから対応の遅れが発生していた。

ダイセルの自律型工場、AIを活用し「真の目的」を追求する

この作業は、後にオペレーションエリアを集約したり、データベースを構築してAI活用へと進んだりする際にも、極めて重要な基盤となります。

この作業、やろうと思えば2年でも3年でも実施できる要素はあります。ただ大事なのは「基盤整備のための言語統一」を主目的として、短期間で一気に進めることです。ダイセルのある工場では、ミドル層が集まり2週間~1ヵ月の短期間で図面統一作業をやり遂げました。

大事なのは全面改訂するのではなく統一することです。

3S活動(基本への回帰)

ダイセル式の中でも、製造現場の基本である3S活動が行われます。3S活動は、整理・整頓・清掃の頭文字 ”S” から名付けられた工場改善・安全のための活動です。

3Sを維持するための清潔・躾を加えて5Sと呼ぶ場合もあります。

- 整理:必要なものと不必要なものを区別し、要らないものを捨てる

- 整頓:必要なものを、必要な時に、すぐに取り出せるようにする

- 清掃:ゴミや汚れを取り除きながら、機器や道具に異常が無いか点検する

3Sがおろそかだと、「物を探す」という最大のムダが発生したり、異物混入による不良品発生につながったりします。

ただしダイセル式における3Sは、単なる美化運動ではありません。言語統一をしながら3Sを進め、コミュニケーションツールとして活用する意識で行われます。

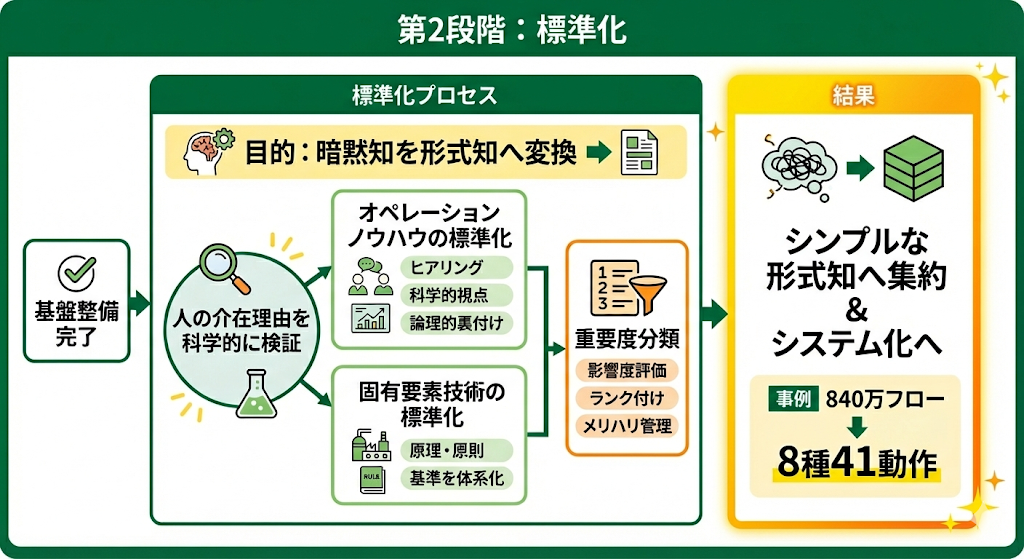

第2段階:標準化

基盤整備によって現場のムダを取り除いたら、いよいよ「標準化」へと進みます。 ここでは、オペレーターがなぜその操作を行ったのか?という「人の介在理由」を徹底的に解析します。

この作業により、熟練者の頭の中にあった暗黙知を、誰もが理解・実行できる「形式知」へと変換しなければなりません。

ダイセルの網干工場では、この取り組みによって約840万もの意思決定フローが抽出されました。最終的に8種41動作というシンプルな形に集約・構造化されました。ここまで標準化して初めてシステム化します。

オペレーションノウハウの標準化(総合オペラビリティスタディ)

オペレーションには、日常的な「定常操作」、銘柄切り替えなどの「非定常操作」、そしてトラブル対応などの「緊急時操作」があります。

ダイセルでは、これらを"総合オペラビリティスタディ"と呼ばれる独自の手法を用いて標準化しました。

これは熟練オペレーターに対し、運転操作の際に「何を監視し、どう判断し、どう操作したか」を徹底的にヒアリングする手法です。単にベテランのやり方を真似るのではなく、「科学的な観点から見て、本当に正しい意思決定とは何なのか?」を検証し、論理的な裏付けのあるノウハウを標準化するのがポイントです。

整理する際は、以下の4つの観点(SQDC)と3つのステップを網羅するように体系化します。

- 4つの観点(SQDC): 安全(Safety)、品質(Quality)、生産量(Quantity/Delivery)、コスト(Cost)

- 3つのステップ: 監視(見る) → 意思決定(考える) → 操作(動く)

このヒアリングは、司会と書記という2人の総合オペラビリティスタディ技能認定者が担当します。

「1人のオペレーターに朝から夕方まで週5回、3ヶ月かけてヒヤリングを行った」という事例もあるほど、とてつもない時間と労力を要する泥臭い作業です。しかし、ここで手を抜くと活用できないシステムになるため、徹底的に行われます。

固有要素技術の標準化

オペレーション(ソフト面)だけでなく、設備やプロセス(ハード面)の標準化も行います。 一見、多種多様に見える化学プラントですが、分解していくと共通の要素で構成されています。

- 単位操作:蒸留、抽出、混合、反応、晶析など

- 標準機器:蒸留塔、撹拌槽、ポンプ、熱交換器など

「この反応にはどういう特性があるか?」「このポンプはどう管理すべきか?」といった原理・原則に立ち返り、各要素に対する運転管理や設備管理の基準を体系的に整理します。これにより、担当するプラントが変わっても応用が利く「技術」として定着させることができます。

重要度分類

標準化された膨大なノウハウは、すべてをシステムに実装するわけではありません。 それぞれの操作や判断が、安全や品質、コストにどの程度の影響を与えるかを評価し、「重要度分類」を行います。

- 重要度I(最重要):安全・爆発事故などに直結するもの(自動停止などシステムで確実に制御)

- 重要度II:顧客の品質や予算に関わるもの(アラームが出た時点で対応)

- 重要III~IV:それ以外の重要度が低いもの(システムには組み込まない)

このように影響度に応じてランク付けし体系化することで、メリハリのある管理と効率的なシステム実装が可能になります。

第3段階:システム化

最後の第3段階で、標準化によって「形式知」となった熟練オペレーターのノウハウを、ITシステムに実装します。現場で活用できる形に落とし込みます。ダイセルではこれを「知的統合生産システム」と呼んでいます。

このシステムは、オペレーターの負荷を抑えつつ、標準化された「正しい手順」から逸脱させないための重要な役割を果たします。重要なのは、システムが主役ではなく、あくまで「人の意思決定を支援するツール」であるという点です。

シングルウィンドウオペレーション

知的統合生産システムの核となるインターフェースが「シングルウィンドウオペレーション」です。

従来、オペレーターは十数台ものモニターや数千ページに及ぶ画面の中から、異常発生時に「どの画面を見るべきか」を瞬時に判断する必要がありました。そもそも「目的の画面を表示できること」自体が高度なノウハウになってしまっていました。

そこで制御系(DCS)と情報系システムを連携させ、必要な情報が1つの運転操作画面上(シングルウィンドウ)で提供される仕組みを構築しました。 トラブル発生時には、カーナビのようにシステムが道案内をしてくれます。画面上のガイダンスに従って選択していくと、以下のような情報が順に表示されます。

- 異常発生箇所:どこで何が起きているか

- 想定原因:なぜ起きたのか(ロジックツリー等で可視化)

- 優先的な対処方法:今すぐ何をすべきか

- 対処法選択に必要な基礎知識:判断の根拠となる技術情報

これにより、経験の浅い若手であっても、ベテランと同じように異常の拡大や生産停止を避けるための「迅速な意思決定」が可能になります。

また、このシステムにはノウハウの根拠となる基礎知識が内蔵されているため、単なる作業指示だけでなく、「なぜそうするのか(Know-Why)」を学ぶ教育ツールとしても機能します。

維持管理できるシステムを(エンドユーザーコンピューティング)

システム化で最も恐れるべきは、システムが「ブラックボックス化」し、現場の実態と乖離してしまうことです。 製造現場では、原料や生産品目が変わればアラームの設定値も変わり、設備の増設や改修も頻繁に行われます。

こうした変化があるたびに、システム会社(ベンダー)に修正を依頼していては、時間もコストもかかり、現場の改善スピードに追いつけません。 そのためダイセル式では、「エンドユーザーコンピューティング(EUC)」の思想を取り入れ、オペレーター自身が業務の一環としてシステム(ロジックや設定値)を修正・メンテナンスできる仕組みにしています。

「自分たちが使いやすいように、自分たちで育てる」、 この運用思想こそがシステムを陳腐化させず、進化させ続けるための鍵となります。

製造エリアの再構築

従来、ダイセル網干工場の製造エリアは、製品ごとの製造課を設ける8つに分かれていました。この体制を見直しました。

原料を受け入れてから出荷するまでの流れを管理できるよう、プロダクトツリーベースで3つの製造グループに統合しました。次の3種類に区分されています。

- 有機エリア:酢酸を中心とした有機合成を行うエリア

- セルロースエリア:酢酸セルロースを中心とした製品を扱うエリア

- エネルギーエリア:工場内への蒸気や電力を供給するエリア

人が絡む難しさ

ダイセル式自体は第3段階で終わりですが、大事な「人の感情」や「組織の壁」の部分を紹介します。

重要な主任・課長クラス

ダイセル式では、経営陣の意思を現場に翻訳し、活動を推進する**「製造課長クラス(ミドル層)」**の振る舞いが鍵を握るとされています,。 彼らは、形式化されたガイドブックを読み込み、自ら目標値を設定して現場を引っ張っていく役割を担います。

しかし、ここで疑問が浮かびます。 「本当に主任・課長クラスにそんな余裕があるのか?」

個人的には、ここが多くの企業でボトルネックになるのではないかと感じました。 ただでさえプレイングマネージャー化し、日々の業務やトラブル対応に忙殺されている中間管理職に、これ以上の改革を背負わせることができるのでしょうか?

実際、導入企業の事例を見ると、この課題を逆手に取り、**「主任・課長クラスの人材育成」**を目的としてダイセル式を導入したケースもあります。 従来の「自部門の利益代表」という視点から、「工場全体の最適化」を考える経営視点へと視座を引き上げる。ダイセル式は、次世代リーダーを鍛えるための“道場”としても機能するようです。

戦うことも多い

当然、変化には抵抗がつきものです。

ダイセルは経営層からも反対されて相当大変だった模様です。「今のやり方で回っているのに、なぜ変える必要があるのか?」——そんな声は必ず上がります。

ー社内の反応は、どのようなものだったのでしょうか。

ものすごい抵抗がありました。重役会議でも、散々に叩かれました。「今までの取り組みを否定するのは、先輩たちをバカにしている」とか、「書いてある中身は機密事項ばかりじゃないか。こんなものを皆に分かるようにしてはいかん」といった意見がありました。私は文字通り、死に物狂いで、反対意見と戦いました。私たちの目指す方向に賛同してくれる先輩も数多くおられ、最終的には、我々の意見が通ったわけです。

エンジニアリング協会 会員企業トップインタビュー(2021年8月)

ここまで読んでいただいた方の中で、「うちの会社じゃ無理だ……」と諦めそうになった方もいらっしゃるのではないでしょうか?

たった一人がダイセル式に感銘を受けても、巨大な組織や長年の慣習を変えるには、気力と体力の両面で負担が大きすぎます。

この取り組みを主導した小川義美氏は、当時は網干工場の生産部酢酸セルロース課の部員でした。小川さんの考えに賛同した方々の助けもあり、時間外に自主的に集まって検討することからスタートしました。

腐らず、焦らず、着実に……周囲を巻き込みながら大きくするのが良いと思います。

とはいえ、最終的に全社的な変革として成功させるためには、個人の頑張りだけでは限界があります。「トップ・ミドル・現場」の三位一体が揃った時、初めてダイセル式は単なるシステム導入を超え、企業の革新に繋がります。

ダイセル方式を導入して成功するためには、本格的な取組を実行しうる社内体制を整えることが重要である。準備なく導入を試みた場合には、本来の成果を得られないおそれが大きい。導入の効果を最大化するための条件としては、

生産革新研究会報告書について化学/プロセス産業における革新的生産システムの構築

①経営陣トップの決断

②製造課長クラスのミドル層のリード力

③オペレータ・スタッフからなる製造現場従事者の強い意志

の3つがあげられよう。

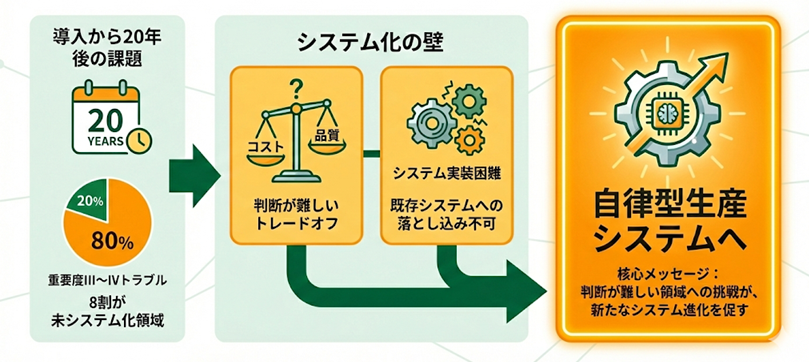

ダイセル式生産革新の進化:AIの活用

1990年代後半に始まったダイセル式生産革新、 約20年の時を経て、2020年頃より新たなステージへと突入しました。それがAIを活用した「自律型生産システム」です。

ダイセル式の問題点

第2段階の重要度分類によって重要III~IVに該当するものは、当時システムに組み込まれませんでした。しかし、この重要III~IVに該当するトラブルが全体の8割も占めていました。

ダイセル式によりシステム化したものの、重要III~IVに該当する指標は、品質を上げればコストが上がるといった「トレードオフ」の関係にある指標(品質とコストのバランスなど)である場合が多く、計算負荷が高く、熟練者の経験や勘に頼らざるをえない領域が残っていました。

こればかりは計算資源の問題なので、当時対処できていなくてもしょうがありません。トレードオフの対処するために開発されたのが「自律型生産システム」です。

システムの構成と機能

既に、ダイセル式生産革新によって業務が標準化され、熟練者のノウハウが「形式知」として20年以上もシステムに残されています。「Garbage in, garbage out」と言われるように、質の低いデータを学習したAIは質の低い結果を出力します。ダイセルには、AI学習に適したデータが蓄積されていました。

ダイセルが開発した「自律型生産システム」は、主に2つのAIシステムによって構成されています。

- 最適運転条件導出システム(PCM):安全・品質・生産量・コストをリアルタイム予測し、最適な運転条件を導出する

- 高度予知予測システム(APS):安全・品質・生産量・コストの悪化に繋がる予兆を検知し、原因を除去することで損失を未然防止する

AIの特徴:論理とデータの融合

ダイセルのAI活用の大きな特徴は、帰納法だけでなくだけでなく、演繹法を組み合わせている点です。

- 帰納法:過去のデータから傾向を学ぶ(ディープラーニング等)

- 演繹法:化学工学的な原理原則に基づく(ロジックツリー)

一般的なAIは判断の根拠が見えない「ブラックボックス」になりがちです。しかしダイセルのシステムは、熟練者の思考プロセスをロジックツリーとして可視化しています。これにより、オペレーターは「なぜAIがその判断をしたのか」という因果関係を理解できるため、納得してAIの提案を受け入れることができます。

自律型生産システムの導入効果

既に2020年~2022年の間で8億円、2025年までに40億円のコストダウンに貢献しています。更にエネルギー効率の最適化やトラブルの未然防止により、グループ全体で年間最大100億円規模のコスト削減効果が見込まれています。

分かりやすいコスト以外の効果として、働き方改革があります。日々の細かな調整やトラブル対応を、システムが自律的に行うようになりました。現場のリーダー(部課長クラス)がトラブル対応に忙殺されることがなくなります。これにより、人間はより創造的な戦略立案や顧客対応などに注力できるようになります。

ここで強調しておきたいのは、ダイセルの成功は「AIが凄かったから」だけではないという点です。 泥臭い「ムダ・ロスの排除」と「標準化(基盤づくり)」があったからこそ、AIが機能しました。

参考資料

- 生産革新研究会報告書について化学/プロセス産業における革新的生産システムの構築 〜新たな生産方式の胎動〜(経済産業省 2008年4月)

- JMAマネジメントレビュー 特集「ダイセル式生産革新」(2010年10月号)

- 日経クロステック:究極の見える化に挑む「ダイセル式」

- スマート保安先行事例集~安全性と収益性の両立に向けて~(経済産業省 2017年4月)

- エンジニアリング協会 会員企業トップインタビュー(2021年8月)

- 日本知財学会年次学術研究発表会資料(2021年11月)

- グローバル知財戦略フォーラム2023発表資料および講演要旨

- ダイセルレポート2023

- ダイセル 中期戦略 DX戦略

- 製造業のDXを阻む壁の乗り越え方に関する調査研究

- 究極の見える化に挑む「ダイセル式」第1回

- ダイセルの自律型工場、AIを活用し「真の目的」を追求する

- ダイセル式生産革新とは?

- ダイセル式生産革新の成果

- 化学プラントの最適運転をAIが支援

・ダイセル式生産革新はこうして生まれた

書籍は当時の取り組みについてダイセル関係者4名へのインタビュー形式で記載されています。

この本から入るのではなく、本記事の内容を把握したうえで読む方がスムーズに理解できます。

-

-

ダイセル式生産革新はこうして生まれた

www.amazon.co.jp